Nincs termék

Generációváltás a fűtésszabályozók területén

Mint minden műszaki megoldás, alkalmazás vagy termék, az épületgépészeti szabályozók is jelentős fejlődésen, változtatáson mentek át az elmúlt évek folyamán.

Vajon miért volt arra szükség, hogy ezeken a széles körben ismert, számos alkalmazás esetén jól bevált termékeken „ráncfelvarrást” végezzenek, vagy adott esetben teljesen újgenerációs készülékeket jelenítsenek meg a piacon azelektronika gyártó cégek?

Az elmúlt 4-5 évben egyre jobban előtérbe került a megújuló energiákat hasznosító hőtermelőkalkalmazása. A korábbi évek gyakorlatától eltérően, ahol csak gázkazán, ritkább esetben szilárdtüzelésű kazán szabályozásáról kellett gondoskodni, megjelentek olyan gépészeti alkalmazások, ahol több hőtermelőt kell együtt a legjobb hatásfokkal üzemeltetni. Milyenhőtermelőkről beszélhetünk?

Magyarországon a gázkazán a legelterjedtebb fűtőberendezés, azonban a gázkészülékek terén is jelentős változások voltak az elmúlt időszakban. A régi egy- vagy kétfokozatú, kontaktus jellel indítható kazánok mellett egyre több helyen jelentek meg modulációs készülékek is. A hőigényfüggő lángmodulációt a kazán saját elektronikája is meg tudja oldani, de szerencsésebb, ha mondjuk a 0…10V-os hőigényjelet a központi szabályozó készülék tudja biztosítani. Azoknál a berendezéseknél, ahol ez a hőigényjel fogadás nincs megoldva, tehát kontaktus segítségével indítható a kazán, ott sem kell lemondanunk a moduláció adta előnyökről, a kazángyártók figyeltek arra, hogy a kazánunk a visszatérő hőmérséklet alapján is képes legyen alángmoduláció elvégzésére. Az elmúlt években történt drasztikus gázáremelkedésnek köszönhetően, egyre többször fordul elő, hogy a meglévő gázos hőtermelővel ellátott rendszereket kiegészítik egyéb alternatív tüzelőberendezésekkel. Mind több esetben helyezik üzembe a korábban használt szilárdtüzelésű kazánt, illetve új építésű épületeknél már a tervezéskor ilyen hőtermelővel is számolnak alternatívaként. Ugyancsak a szilárdtüzelésű kategóriába tartoznak a méltán népszerű fa elgázosító kazánok és vízteres kandallók is. A szilárd tüzelésű berendezéseknél az alapfeladat, hogy az égés során keletkező hőt fel tudjuk használni, valamint abban az esetben, ha nincs hőigény, el tudjuk vezetni és a lehető legkisebb veszteség mellett tároljuk le. Erre a célra a legalkalmasabb eszköz a puffer tartály, amelynek számos kialakítása lehetséges. Az épületgépészeti piacon az egy, vagy több hőcserélős készülékek mellett használati melegvíztárolóval egybeépített, úgynevezett kombi puffert is találhatunk. Természetesen, hidraulikai kialakítás és szabályozási szempontból sem mindegy, hogy milyen készüléket választunk. A puffer tartályt szolár energia tárolására is felhasználhatjuk. Attól függően, hogy sík- vagy vákuumcsöves kollektort használunk, a napenergiát használati melegvíz (HMV) termelésre, fűtés rásegítésre vagy akár uszoda fűtésére is hasznosíthatjuk.

A legújabb, Magyarországon is egyre népszerűbb alternatív hőtermelési mód a hőszivattyú alkalmazása. A 2009. év elején, a legnagyobb áramszolgáltatók felismerték, hogy a környezettudatos megújuló energiák hasznosításának elterjedése elkerülhetetlen megfelelő szintű villamos áram tarifa kidolgozása nélkül. A bevezetett geo tarifának köszönhetően, a hőszivattyús rendszerek népszerűsége az elkövetkezendő időszakban tovább nőhet. Alapvetően három különböző hőszivattyú megoldásról beszélhetünk: levegő-víz, talajszondás és víz-víz hőszivattyúkról. Minden típusnak megvannak a maga előnyei és hátrányai az alacsonyabb COP értéktől kezdve, a bányahatósági engedélyhez kötött telepítésig bezárólag, de ezekről most részletesen nem beszélünk. A hőszivattyúk működési elvükből adódóan (fordított hűtő körfolyamat), mind fűtési, mind hűtési üzemmódban képesek működni. Az alacsony hőmérsékletű felület fűtések kialakítása lehetővé teszi, hogy nyáron a meglévő csővezetéki hálózatot hűtésre is felhasználjuk. A hűtési hőenergiát biztosíthatjuk a hőszivattyúnkkal, folyadékhűtővel vagy a speciális berendezést nem igénylő kútvizes, más néven passzív hűtéssel egyaránt. A fűtés/hűtés üzemmódban működő rendszereknél a megfelelő átváltásról is gondoskodni kell. A gyártók törekednek arra, hogy a fűtés/hűtés átváltás a lehető legbiztonságosabb módon következzék be. Nem elegendő csak például a külső hőmérséklet függvényében végrehajtani az átváltást. Az egyik legújabb szabályozócsaládban például több paramétert is figyel a készülék, mielőtt a hűtési üzemmód aktiválva lenne, biztosítva ezáltal a teljesen „felhasználó biztos” véletlen átváltás lehetőségének kizárását. A szabályozó kezelő egységén található a fűtés/hűtés átváltó gomb. Ha ezt aktiválják, a készülék nem engedi be rögtön a hűtőközeget hanem az alábbi paramétereket is ellenőrzi: külső hőmérséklet, belső hőmérséklet és a fűtés/hűtés átváltás óta eltelt idő. Ezt az időtartamot a paraméterezéskor meg lehet adni, ezáltal kizárjuk azt a lehetőséget, hogy fűtési üzemmód után a meleg falszerkezetbe hirtelen hidegvíz jut. Elképzelhetjük ez milyen kárt okozhat a falszerkezetünkben. Hűtés esetén érdemes gondoskodnunk a kondenzáció figyeléséről is. A legújabb készülékek kondenzáció érzékelő vagy relatív páratartalom érzékelő jelét is képesek fogadni és veszély esetén képesek beavatkozni. A beavatkozás általában a váltószelep átváltásával történik. Az egyik neves szabályozástechnikai cég portfoliójában megtalálhatók a nagy térfogatáramú hűtő rendszerekhez alkalmazható DN32-50 méretű zóna- és váltószelepek is. Visszatérve ahőtermelő oldalra, a hőszivattyúk is rendelhetők belső elektronikával vagy anélkül. Már lakossági szinten is kaphatók olyan szabályozó elektronikák, amelyek a teljes hőszivattyú szabályozást biztosítani tudják, vagy egy egyszerű kontaktus jellel elindítják a készüléket. Mit értünk teljes hőszivattyú szabályozáson? A hőszivattyúnál számos olyan paramétert kell figyelnünk, illetve komponenst indítanunk, amely az üzembiztos, optimális működéshez létfontosságú. Ilyen lehet például a forrás oldali hőmérséklet, kondenzátor oldali hőmérséklet/nyomás, kompresszor üzemóra szám, kompresszorindítás, deresedés figyelés stb.

Láthattuk, hogy mind hőtermelői, mind fogyasztói oldalon számos olyan új alkalmazás jelent meg, ami a korábbi épületgépészeti gyakorlatban nem volt súlyozottan jellemző. A gépészeti elemek gazdaságos, legjobb hatásfokot biztosító üzeméhez szabályozó berendezésekre van szükségünk. Minden készülék gyártó ellátja a maga termékét megfelelő szabályozással. Az egyes gyártók ma már ügyelnek arra, hogy saját készülékeik szabályozói kommunikáció képesek legyenek. A baj csak az, hogy nagyon ritkán fordul elő, hogy az összes gépészeti berendezés egy gyártó termékskálájából legyen kiválasztva. Az egyes készülékek szabályozói önállóan talán el tudják látni a feladatukat, de a kommunikáció hiányában felléphet olyan eset, amikor a két szabályozó egymás ellen dolgozik, azaz nem tudja a bal kéz, hogy mit csinál a jobb. Rövid példa egy ilyen estre: adva van egy szilárd tüzelésű kazán, napkollektor fűtés rásegítéssel, puffer, HMV tartály, két keverőszelepes fűtési kör. Napsütötte téli napon a szilárdtüzelésű kazán meg van rakva. A fűtési körök már nem jeleznek hőigényt, a HMV tartályunk teljesen fel van töltve. A két, kommunikációra nem képes szabályozó teszi a dolgát. A szolár rendszer elkezdi tölteni a puffer tartályt, azonban a szilárd tüzelésű kazánunk is ezt tenné. A tartály rövid időn belül feltöltődik, nincs meg a kellő hőmérséklet különbség, a szilárd tüzelésű kazánunk túlmelegszik és a biztonsági berendezésünknek működésbe kell lépnie. Láthattuk, ezt nem nevezhetjük éppen optimális működésnek, valamint hogy egy ilyen egyszerű feladatnál is a kommunikáció hiánya mekkora gondot okozhat.

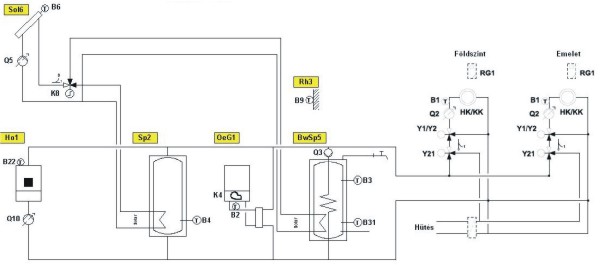

1. ábra: Három hőtermelős fűtési rendszer két önálló, passzív hűtéssel ellátott kevert körrel

Mi a megoldás? Olyan szabályozó készülékek kiválasztása, amelyek több hőtermelőt képesek kezelni, vagy kommunikációképesek, azaz nagyobb rendszerek esetén több szabályozó készülék is összeköthető vagy bővíthető. Minden szabályozás technikával foglalkozó gyártó felmérte az igényeket, így kialakította a saját rendszerét és a komplett megoldást biztosító termék választékát. Egy összetett gépészeti rendszer szabályozása megoldható jól, kevésbé jól; elfogadható áron vagy az amúgy sem alacsony beruházási költségek drasztikus növelésével. Mindez attól függ, hogy milyen szabályozókészüléket választunk. Természetesen, a cél az, hogy egy jól működő szabályozást kapjunk elfogadható áron. Számos esetben találkozunk olyan megoldással, hogy egy bonyolult gépészeti kialakítás szabályozását relékkel, termosztátokkal oldják meg. A másik véglet, hogy a hidraulikai kapcsolás olyan szinten túl van bonyolítva, hogy ott már csak szabadon programozható, úgynevezett DDC szabályozók alkalmazása nyújt megoldást. Az első esetben olcsó, a másik esetben viszonylag drága megoldást választottunk, a közös mégis az bennük, hogy nem biztos, hogy az adott feladatra a legoptimálisabb megoldástbiztosították. Minden esetben célszerű törekednünk, hogy kompakt szabályozók alkalmazásával megoldható legyen a szabályozási feladat. Mit értünk kompakt szabályozók alatt? Olyan gyárilag előre programozott készülékek, amelyeknek alaplapjába akár több száz alkalmazás bele van égetve és a gyári alapalkalmazások kisebb-nagyobb átkonfigurálásával a mi rendszerünkhöz tudjuk igazítani az előre definiált sémát. A tervezők sokszor abba a hibába esnek, hogy újat és nagyot szeretnének alkotni. Nem kell feltétlenül mindig erre törekedni! A szabályozógyártók a sok éves fejlesztési tapasztalattal a hátuk mögött a legjobban szabályozható, legjobb hatásfokot elérő rendszerek alapsémáit programozzák be a készülékeikbe. Fontos, hogy a tervező merjen tanácsot kérni a szabályozó készülék gyártójától, forgalmazójától, mert egy rövid egyeztetés után számos későbbi kellemetlenségtől, illetve meglepetéstől kímélheti meg önmagát és a fűtési rendszer üzemeltetőjét.

Összefoglalva, az épületgépészet fejlődésével ma már számos alternatíva közül választhatunk. A szabályozó készülékgyártók is készen állnak, hogy rendszereikkel megoldják a felmerülő feladatokat. Mégis, ha azt szeretnénk, hogy rendszerünk sokáig, a legjobb hatásfok és energia megtakarítás mellett üzemeljen, elkerülhetetlen, a gyártók és tervezők közötti kommunikáció azért, hogy az adott feladatra a legjobb megoldást tudjuk kínálni ügyfelünknek.

(forrás: www.sibt.hu - Siemens Zrt.)